MCRS: Hållbar tillverkningsindustri testas i Lund

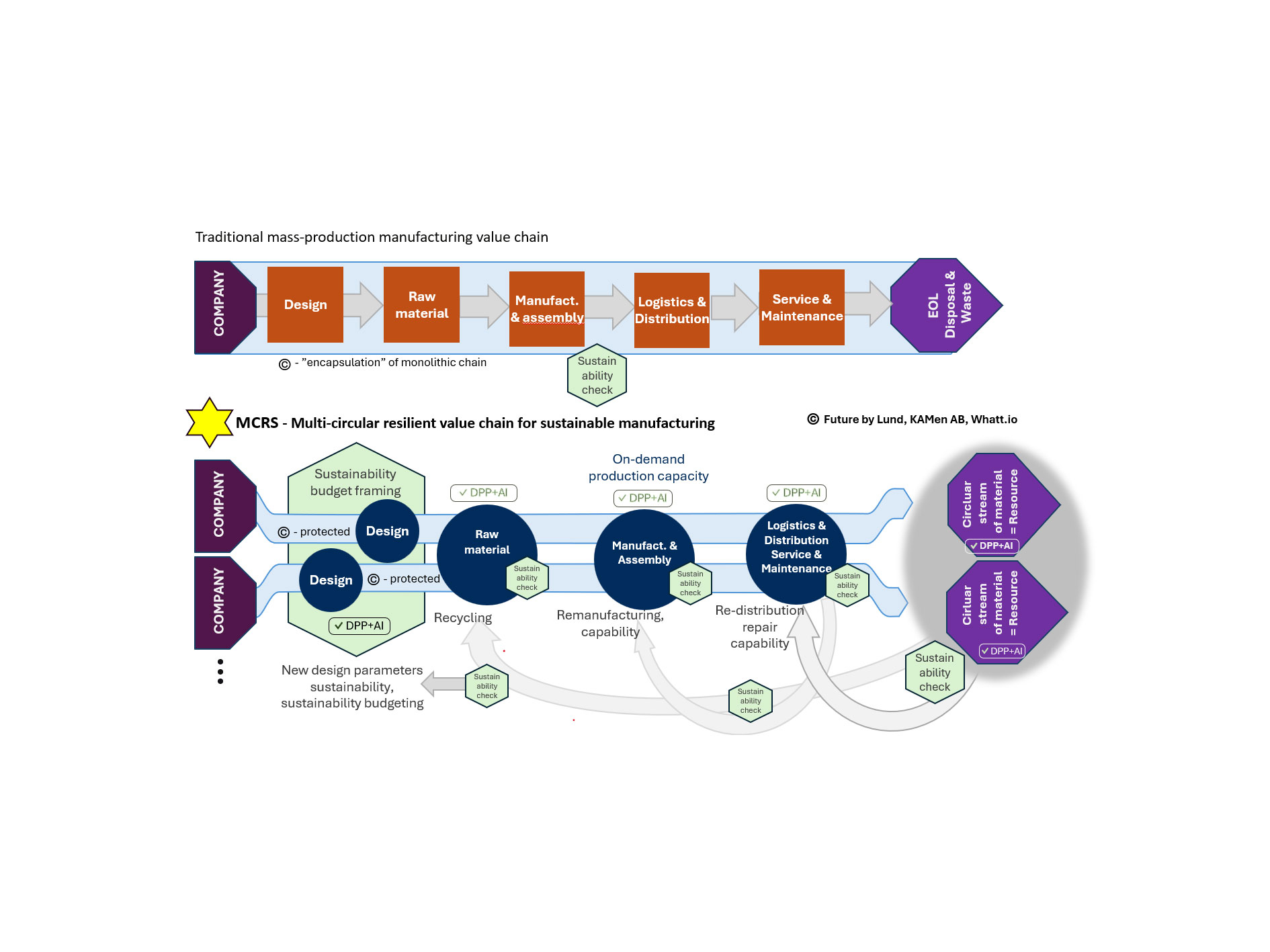

Klimatförändringar, resursknapphet och ökade miljökrav gör att tillverkningsindustrin står inför omfattande utmaningar som kräver en radikal omställning. Lösningen kan vara en produktion som sker mer on-demand och cirkulärt, där tillverkning matchar efterfrågan, där produkter och komponenter går att reparera och ersättas och där resurser återanvänds och återvinns så effektivt som möjligt. Men hur ska det gå till i praktiken? I ett nytt projekt kommer Future by Lund med partners att utforska hur vi tillsammans kan bygga en systemdemonstrator där målsättningen inte enbart är att se hur industrin kan bli mer hållbar och cirkulär, utan också mer lokal och resilient.

I samarbete med Lunds universitet, KAMen Nordic, Whatt.io, Lostboyslab och Infinte Acoustics kommer Future by Lund att arbeta i planeringsprojektet MCRS (Multicirkulär och hållbar tillverkningsindustri) för att utforska hur vi kan skapa en systemdemonstrator som hjälper tillverkningsindustrin och företag att göra en grön omställning i enlighet med EU:s regelverk och nya standarder för cirkulär ekonomi

Tillverkningsindustrin är global och komplex, och de senaste åren har visat att den också är sårbar för störningar orsakade av globala kriser som pandemier, geopolitiska konflikter samt finans- och klimatrelaterade katastrofer. Allt detta medverkar till att en större förändring för tillverkningsindustrin, näringsliv och konsumenter är att vänta.

Det här är en omställning som inte enbart kräver tekniska innovationer utan också förändringar i beteenden, affärsmodeller, tjänsteutveckling, utbildning, regelverk och marknadsstrukturer. För att åstadkomma detta behövs ett samarbete över kunskaps- och branschgränser. I en så bred och komplex utmaning behöver många aktörer, sektorer och discipliner samarbeta – vilket redan sker på innovationsplattformen Future by Lund där aktörer från universitet, näringsliv, städer och organisationer förenas i ett ekosystem. Här kan projektpartnernas existerande kunskaper matchas mot innovationsplattformens omfattande nätverk och skapa kunskapsutbyten och utveckling på tvärs.

En central kompetens i bygget av en ny systemdemonstrator och i planeringsprojektet är lösningar kring det digitala produktpasset (DPP) som drivs på av EU:s regulatoriska arbete. Att produkter utrustas med DPP kan säkerställa full spårbarhet och insyn i produktens hela livscykel, från råmaterial till återvinning och återcirkulation. För att lägga en grund för detta är ambitionen att i en systemdemontrator skapa och koppla samman materialdatabaser, industriaktörer, materialforskning, användardesign och återvinning, och på så vis lägga en systemisk grund för skalbara tillverkningsmodeller med fokus på cirkularitet och resiliens. DPP kommer att öka spårbarhet och möjliggöra verifiering av material och komponenter, koppling till olika tjänster för exempelvis reparationer vilket ökar produkters livslängd och generar nya affärer. Samtidigt kan man genom att utveckla och integrera AI och dataanalys på den data som skapas från DPP i hela den multicirkulära värdekedjan bygga förmåga att förutse och reagera på störningar som kan uppstå i hela processen.

En viktig del i planeringsprojektet är att undersöka det arbete som görs genom den produktionskedja som utvecklats av Whatt.io, Lostboyslab och Infinte Acoustics för att utifrån dessa erfarenheter bygga en systemdemonstrator. Infinite Acoustics, IAc, tillverkar high-end högtalare som med hjälp av DPP har en verifierad livscykelmodell. Tillverkningen sker lokalt och ett stort antal komponenter tas fram via additiv produktion hos Lostboyslab. De komponenter som tas fram via additiv tillverkning ingår i ett multicirkulärt flöde där restmaterial från olika industrier som plast, gummi och skogsfibrer kan mixas med material från IAc. Allt detta görs i en svensk lokal produktionskedja. Whatt.io medverkar genom sin kunskap och förmåga att använda DPP.

För att skapa en systemdemonstrator kommer projektet att bygga vidare på dessa kunskaper för att demonstrera och testa integrerade lösningar och undersöka hur teknologier som DPP, AI och additiv tillverkning kan integreras i en sammanhängande lösning för hållbar tillverkning Ambitionen är att kunna iterera lösningar för att testa dem i verkliga miljöer och produktionskedjor, vilket säkerställer att de inte bara är tekniskt genomförbara utan också praktiskt användbara, skalbara, implementerbara och överförbara till andra tillverkningsindustrier. Efter att produktionskedjan optimerats kan fler aktörer kopplas på för att skapa ett större fungerande ekosystem.

En central del av projektet är att bygga möjligheter för iterativa arbetssätt som innebär att ständigt utvärdera och förbättra lösningarna, baserat på feedback och data från verkliga tester. Det är också viktigt för att få in den cirkulära modellen redan i designstadiet.

Projektet verkar inom utlysningen "Impact Innovation - Systemdemonstratorer för framtidens hållbara tillverkningsindustrier - steg 1". Steg 1 är främst en planeringsfas, och ett eventuellt steg 2 skulle innebära möjligheten att bygga en systemdemonstrator med många partners.

MCRS - Den multicirkulära och hållbara tillverkningsindustrin

Projektfinansiering: cirka 1,5 miljoner SEK

Finansiär: Vinnova

Projektledare: Lars Mattiasson och Anders Trana

Projekttid: 2024-10-14 - 2025-08-30

Projektpartners: Future by Lund, Lunds universitet, KAMen Nordic, Whatt.io, Lostboyslab och Infinte Acoustics.